برطرف کردن عدم تعادل ( عدم توازن) در پرکردن راهگاه گرم با استفاده از یک روش نظام مند – بخش اول

بلافاصله پرداختن به برطرف کردن یک مسئله بدون استفاده از یک روش عیب یابی منظم به احتمال زیاد زمان بسیار زیادی را هدر خواهد داد و ممکن است حتی وضعیت را بدتر بسازد. برای این امر روش بهتری نیز وجود دارد.

هنگامی که تعادل پرکردن حفره ها از هر شات (حجم تزریقی به داخل قالب) به شات دیگر تغییر می کند. بر روی همگنی مذاب و انطباقی که دریچه های راهگاه گرم با آن باز می شوند، متمرکز شوید.

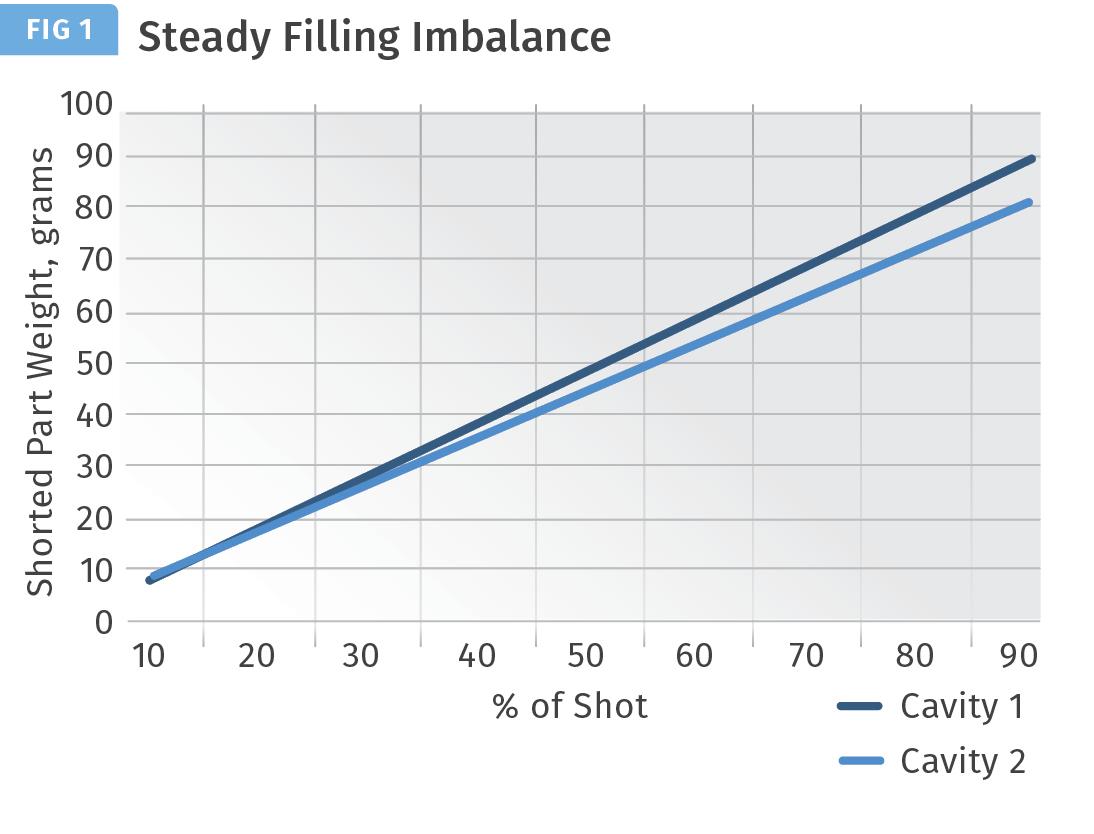

با این الگوی پر کردن، شما می توانید مشاهد نمایید که هر دو حفره در یک زمان شروع به پر شدن می کنند، اما حفره ی شماره ۱ با ثبات و با سرعت بیشتری پر می شود.

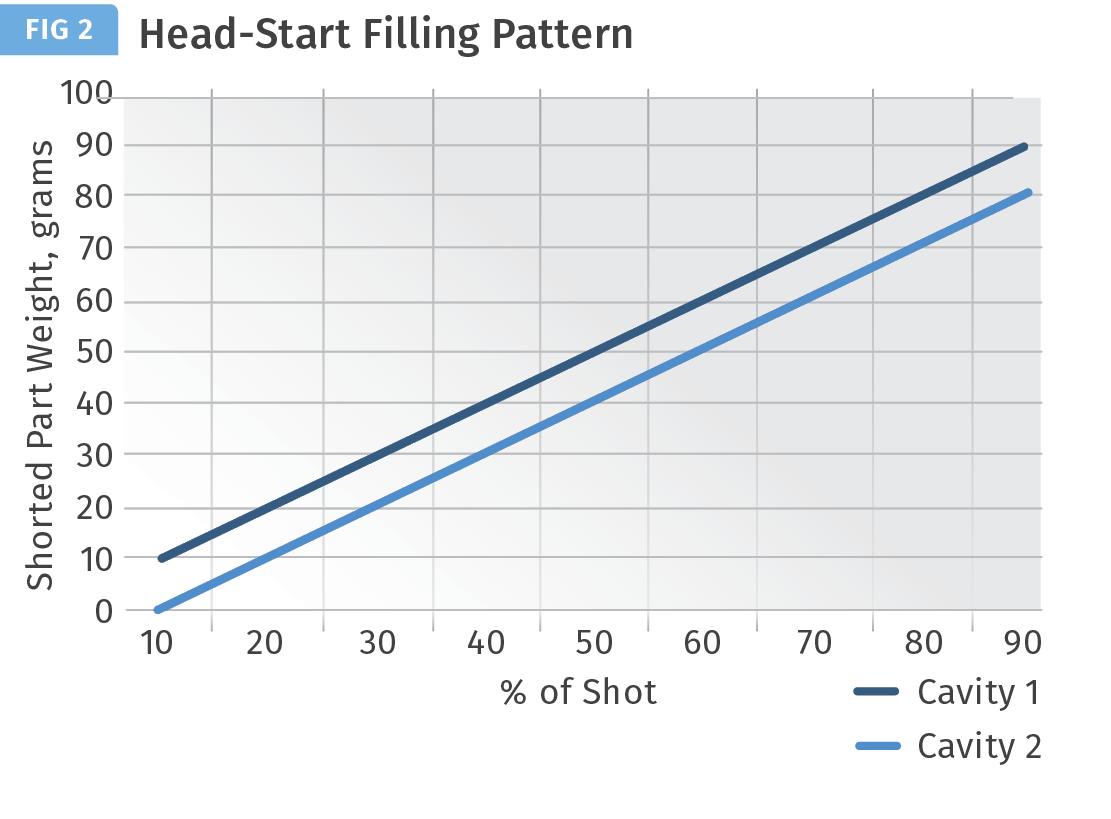

در این مورد، ما به عدم تعادل یکسان در ۹۰% “تزریق ناقص” (بخشی از قالب که به صورت ناقص پر شده است) می رسیم، اما دست یابی به الگوی پرکردن بسیار متفاوت می باشد.

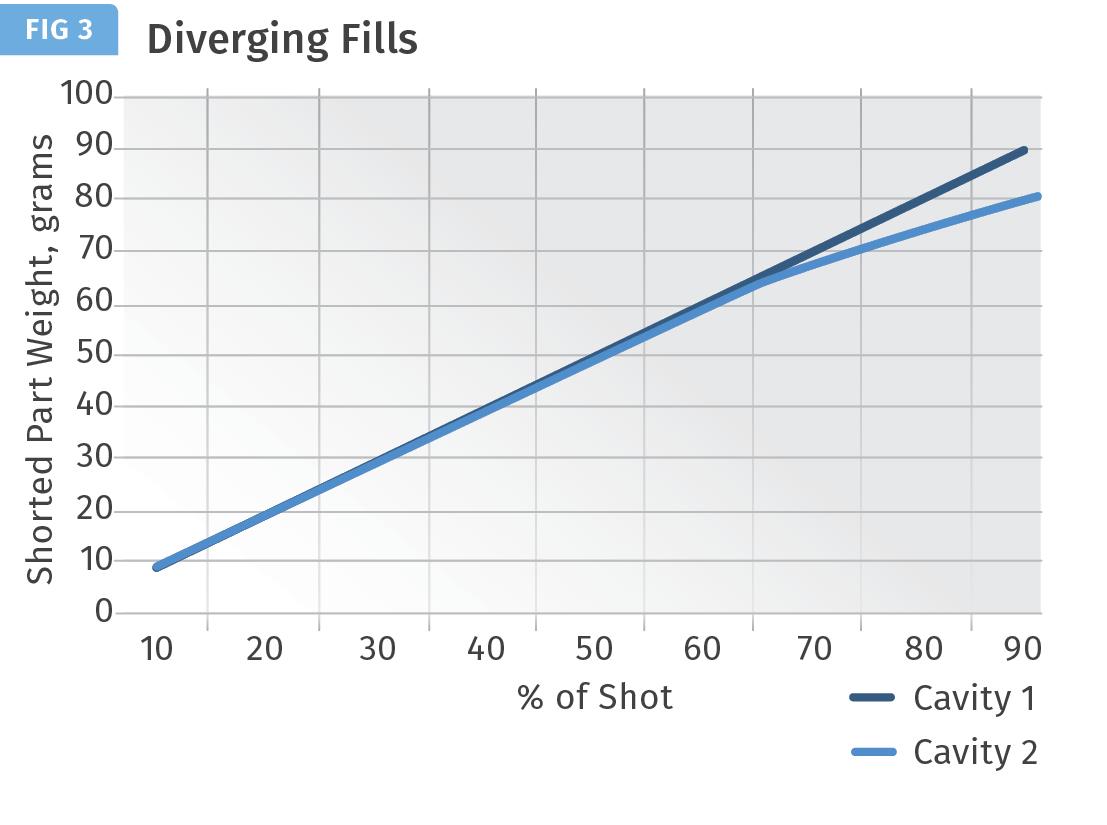

هر دو حفره در بیشتر بخش های تغذیه شده به صورت هم زمان و با یک سرعت شروع به پرشدن می کنند و سپس با هم متفاوت می شوند (نمودار ها از هم واگرا می شوند).

برای داشتن بیشترین روزنه ی پردازش بالقوه به هنگام قالب گیری به روش تزریق با استفاده از قالب های چند حفره ای، بسیار مهم است که تمامی حفره های به صورت هم زمان پر شوند. تفاوت های هر حفره با حفره ی دیگر و هر شات با شات دیگر باعث می شود تا قالب گیری با ثبات قسمت های بدون پلیسه و به صورت کامل فشرده شده با ابعاد یکنواخت دشوار گردد. اگرچه راهگاه های گرم مزایای بسیاری را برای قالبسازان فراهم می سازند، اما آن ها ابزار (قالب) را پیچیده تر کرده و علت های ریشه ای بالقوه ی عدم تعادل خوراندن را افزایش می دهند.

مانند تمام مسائل عیب یابی، داشتن یک روش نظام مند به هنگام جست و جو منشاء مشکلات تعادل خوراندن دارای اهمیت می باشد. پرداختن بلافاصله به نتایج و تغییر دادن فرضیات اغلب مشکلات را بد تر می کند یا، دست کم، زمان و هزینه ی برطرف سازی مسئله را افزایش می دهد. با صرف اندکی زمان بیشتر برای شناسایی درست مشکل و جمع آوری داده های پایه ای می توان به صورت قابل توجهی زمان مورد نیاز برای رسیدن به علت ریشه ای و حل مسئله را کاهش داد.

معمولاً هنگامی که یک مشکل تعادل شناسایی می شود، این مشکل به سادگی با استفاده از تزریق کم و مقایسه ی قطعات حاصله، معین و ارزیابی می گردد. اگرچه این امر اثبات می کند که حفره ها به صورت نابرابری تغذیه می شوند و یک تصویر کلی از میزان عدم تعادل قسمت تغذیه شده می دهد، در مورده علت ریشه ای به ما اطلاعات چندانی نمی دهد. قبل از این که زمان را با پرداختن به اصلاح مسئله عدم تعادل خوراندن تلف کنیم، ابتدا باید به دو سوال اساسی پاسخ داده شود:

- آیا عدم تعادل خوراندن از هر شات به شات دیگر قابل تکرار می باشد؟

- چگونه عدم تعادل تغذیه گسترش پیدا می کند؟

به منظور پاسخ دهی به این سوالات، نیاز است تا شات های (تزریق های) کم قالب گرفته شوند، اما بسیار مهم است که این عمل به درستی انجام شود. هر پروسه ی تعدیل (تنظیم) که از قبل برای رفع مسئله ی تعادل انجام شده است باید برای اولین بار به مقادیر اسمی بازگردانده شوند. همچنین هنگام انجام شات های کم باید پروفیل سرعت تزریق یکسانی برای قالب گیری قطعات استفاده شود. ابزار (قالب) باید با متوقف کردن فشرده و گرفتن و تنظیم موقعیت انتقال به مقداری که سریع ترین حفره پر شونده تقریباً ۹۰% تغذیه شده است، کوتاه می شوند. با پر کردن بیشتر از ۹۰%، این امکان برای حفره هایی که با سرعت کمتر پر می شوند فراهم می گردد تا بهبود پیدا کنند و باعث شوند که تعادل از آن چیزی که می باشد بهتر به نظر برسد. به منظور مشخص سازی میزان و ثبات مسئله که به ما این امکان را می دهد تا پاسخ اولین سوال (آیا عدم تعادل تغذیه از هر شات به شات دیگر قابل تکرار می باشد؟) را بدهیم باید چندین شات کم انجام شود و وزن هر شات محاسبه شود.

زمانی که تعادل تغذیه بی ثبات است

دانستن این مسئله که تعادل تغذیه میان حفره ها از هر شات به شات دیگر در یک جهت خاص یا به صورت قابل توجهی در مقدار تغییر می کند، به ما کمک می کند تا علت های ریشه ای بالقوه را از دیگر علت ها جدا کنیم. هنگامی که این مسئله مشاهده شود ما باید بر روی همگنی مذاب و ثباتی که با آن دریچه ی راهگاه گرم باز می شود، متمرکز شویم.

سعی کنید تا همگنی مذاب را با استفاده از تنظیم دمای محفظه، فشار پشت تزریق و سرعت ماردون بهبود ببخشیم. هموراه راهگاه گرم را با مذاب در دمای یکسان نگه دارید که این کار باید با بررسی شات هوا تایید شود. بررسی شات کم را تکرار کنید تا مشاهده کنید که آیا تغییری در ثبات ایجاد می شود.

اگر بهبود بخشیدن همگنی مذاب کمکی به مسئله نکند، شما باید بر روی ثباتی که با آن دریچه ی راهگاه گرم باز می شود، متمرکز شوید. دریچه های راهگاه گرم به دو گروه تقسیم می شوند، دریچه های حرارتی و دریچه های شیر دار. دریچه های حرارتی با فراهم امکان یخ زدن بعضی مواد داخل دریچه و ساختن سدی از مواد یخ زده هنگام سرد شدن قطعه عمل می کنند. هنگامی که قالب باز می شود، توده ی یخی در داخل دریچه باقی می ماند و از خارج شدن پلاستیک مذاب از دریچه جلوگیری می کند. فشار تزریق در چرخه ی بعدی توده را از دریچه خارج می سازد که موجب می شود تا دریچه دوباره باز شود.

برای تعادل یک سیستم داری دریچه ی حرارتی چند افته باید تمامی دریچه های حرارتی به صورت همزمان و با ثبات باز شوند. هنگامی که دریچه های حرارتی بسیار خنک باشند، آن ها می توانند فشار های بیشتری برای باز شدن دریافت کنند. به صورت اجتناب ناپذیری تعدادی از دریچه ها زودتر از دیگر دریچه ها باز می شوند که به صورت موقت از فشار پشت دریچه های باقی مانده می کاهند و باعث به تاخیر انداختن آن ها تا زمان شکل گیری دوباره فشار کافی پشت آن ها می گردند. این مشکل می تواند با راه انداختن رئوس راهگاه گرم یا سرد کردن بیش از حد با خنک سازی اضافی در ناحیه ی دریچه، تماس ناخواسته میان راهگاه گرم و قالب، اجزای آسیب دیده و کهنه دریچه و یا مسائل دمایی مربوط به کنترل ایجاد شود.

دریچه های شیر دار دارای پین شیردار می باشند که در شروع تزریق باز می شوند و در انتهای بستن و نگه داشتن برای بستن دریچه بسته می شوند. این پین های شیر می توانند به صورت هیدرولیکی، پنوماتیکی یا الکتریکی جابجا به حرکت در بیایند. مشابه دریچه های حرارتی، اگر زمان بندی باز شدن دریچه از هر شات به شات دیگر با ثبات نباشد، یک تعادل بی ثبات ایجاد خواهد شد. تمامی مسائلی که می توانند باعث عملکرد بی ثبات شیر حرارتی شوند، می توانند مشکل مشابهی برای دریچه ی شیر دار ایجاد کنند، ولی به دلیل اینکه ما به حرکت پین وابسته هستیم، عوامل دیگری نیز وجود دارند که باید در نظر گرفته شوند: هوا در خطوط هیدرولیک، آب بند های عملگر که پاره یا فرسوده شده اند، مسائل مکانیکی مانند پینی که کمی دچار خمیدگی شده است و یا آلودگی در خطوط منبع تامین پنوماتیکی یا هیدرولیکی.

امروزه بسیاری از راهگاه های گرم با دریچه ی شیر دار، با سنسور های عملگری در دسترس می باشند که یا بازخورد کامل موقعیت و یا دست کم سیگنال ها را زمانی می دهند که پین به صورت کامل باز و بسته می باشد. این داده ها به هنگام عیب یابی مشکلات تعادل بسیار مفید می باشند، چرا که این امکان را فراهم می کنند تا قالب گیر به صورت مستقیم مشاهده کند که پین ها با چه سرعت و ثباتی حرکت می کنند وگرنه این کار یک امر سخت خواهد بود. به تاخیر انداختن زمان باز شدن پین و آغاز تزریق نیز می تواند کمک کند تا تشخیص داده شود که زمان بندی پین چه مواقعی باعث مشکل می شود. اگر تاخیر باعث بهبود وضعیت شود پس به احتمال خیلی زیاد علت آن این است که پین ها به هنگام تزریق همگی باز نیستند.

منبع : اینترنت

برگردان : ایران ملد