پروسه های ریخته گری – بخش اول

۱٫۱ ریخته گری – (یا ریخته گری تحت فشار)

فلز درون قالبی که تحت فشار بالای Mpa 210-10 (psi 30500-1450) قرار دارد، تزریق میشود. این روش قطعه یکنواخت تر، پرداخت سطح خوب و دقت ابعادی (در حدود %۲/۰ از ابعاد ریخته گری) بیش تری را فراهم می کند. تقریباً می تواند ماشین کاری های بعدی روی برخی از قطعات را حذف کند. قالب های ریخته گری تحت فشار (که قالب های صنعتی نامیده می شوند) به دلیل اینکه از فولاد آب دیده ساخته شده اند و زمان زیادی برای ساخت آن ها نیاز است، گران می باشند. دو نوع ریخته گری تحت فشار وجود دارد – پروسه محفظه سرد یا محفظه گرم.

- پروسه محفظه سرد: فلز مذاب برای هر حرکت با پاتیل درون محفظه سرد ریخته می شود. مذاب زمان کم تری را در تماس با دیواره های پیستون یا خود پیستون قرار دارد. این موضوع به خصوص برای فلزاتی مانند آلومینیوم و مس (و آلیاژهای آن) مفید است که به آسانی با آهن در دماهای بالاتر (که استوانه پیستون را دچار خوردگی می کند) همجوش می شود.

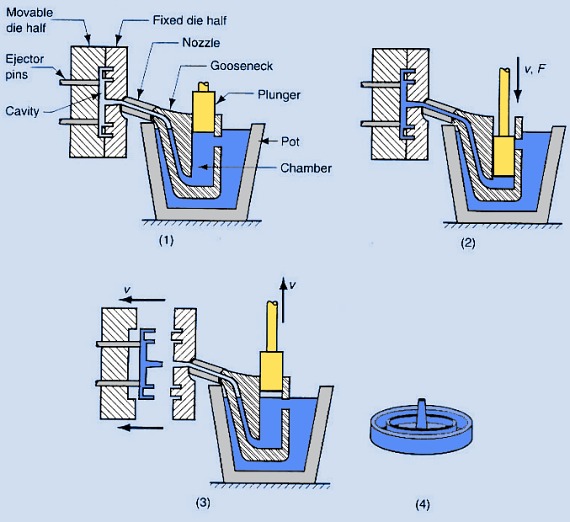

مراحل ریخته گری تحت فشار:

بزرگ ترین ریخته گری های تحت فشار در حدود kg 20 برای منیزیم (kg 35 برای روی) هستند. ریخته گری های بزرگ بیش تر در معرض داشتن مشکلات تخلخل هستند که به دلیل هوای به دام افتاده و انجماد مذاب قبل از اینکه به دوردست ترین نقاط از محفظه قالب ریخته گری برسد، می باشد. ریخته گری تحت خلا مشکلات تخلخل را کاهش می دهد (البته!).

- پروسه محفظه گرم: محفظه فشار به محفظه قالب متصل است که به طور ثابت از فلز مذاب پر شده است. دریچه ورودی سیلندر فشار وقتی که پیستون به حالت باز (بدون فشار) می رسد، پدیدار می گردد. این کار اجازه پر کردن دوباره محفظه توسط فلز مذاب را می دهد و بنابراین می تواند محفظه را سریع تر از پروسه محفظه سرد پر کند. پروسه محفظه گرم برای فلزاتی با نقطه ذوب پایین و سیالیت بالا مانند قلع، روی و سرب به کار می رود که تمایلی برای همجوشی با فولاد در دماهای ذوبشان را ندارند.

آلیاژهای معمول در ریخته گری تحت فشار

فلزات دما بالا مانند آهن و فولاد را نمی توان ریخته گری کرد. آلیاژهای آلومینیوم، روی و برنج، موادی هستند که به طور برجسته ای در ریخته گری تحت فشار استفاده می شوند.

آلومینیوم در دمای oC 650 ریخته گری می شود. آلومینیوم خالص زیادی منقبض می شود و دچار ترک خوردگی می گردد. آلومینیوم با سیلیکن آلیاژ می شود که سیالیت مذاب را افزایش و قابلیت ماشین کاری را کاهش می دهد. برای مثال، ۹% سیلیکن، %۵/۳ مس. سیلیکن سیالیت مذاب را افزایش، قابلیت ماشین کاری را کاهش و مس سختی را افزایش و چکش خواری را کاهش می دهد. آلیاژ با سیلیکن بالا در موتورهای خودرو برای ریخته گری سیلندر استفاده می شود – برای مثال ۱۷% سیلیکن برای مقاومت سایش بالا. آلیاژهای آلومینیوم رایج برای ریخته گری تحت فشار به صورتی که در ادامه می آید، طبقه بندی می شوند:

روی را می توان در تلرانس های نزدیک و با دیواره های نازک تر نسبت به آلومینیوم، تولید کرد که به دلیل سیالیت بالای مذاب آن است. روی با آلومینیوم (۴%) آلیاژ می شود که استحکام و سختی را بالا می برد. ریخته گری در دمای نسبتاً پایینِ oC 425 (oF 800) انجام می شود، بنابراین اجباری برای سرد شدن زیاد قطعه قبل از اینکه بخواهد از قالب جدا شود، نیست. این ویژگی همراه با این حقیقت است که می توان روی را با استفاده از پروسه محفظه گرم، ریخته گری کرد که پر کردن کوتاه مدت، خنک سازی (و دفع) سریع و چرخه زمانی کوتاه را امکان پذیر می کند. آلیاژهای روی برای ساخت قطعات دقیق مانند تاج زنجیر، چرخ دنده، پوسته های اتصال و اجزاء دقیق مانند بدنه های کاربوراتور به کار می رود. کروم پلیت.

آلیاژهای مس (برنج) در سرب کاری، صنعت برق و دریا که مقاومت خوردگی و سایشی مهم است، کاربرد دارند.

طراحی: ضخامت های دیواره را یکنواخت نگه دارید. از مقاطع سنگین اجتناب شود زیرا موجب مشکلات خنک سازی مانند گازهای محبوس و تخلخل می شوند. از حداکثر شعاع برای تمامی گوشه ها استفاده کنید تا از تمرکز تنش جلوگیری شود. انحراف ها را مشخص کنید – جدول بالا را ببینید. شکل های اصلی را ساده نگه دارید.

حداقل ضخامت های دیواره و حداقل زوایای انحراف برای ریخته گری تحت فشار:

Material | Min. Thickness | Min. Draft Angle (º) |

Aluminum alloys | ۰٫۹ mm | ۰٫۵ |

Zinc alloys | ۰٫۶ mm | ۰٫۲۵ |

Copper alloys (Brass) | ۱٫۲۵ mm | ۰٫۷ |

منبع : اینترنت

برگردان : ایران ملد